Im Jahr 1998, 268 Jahre nach dem Bau, erhielt das Royal Opera House im lebendigen Londoner Covent Garden ein „Facelift“, und Alimak stand dabei hilfreich zur Seite. Ein Hauptgegenstand dieser Sanierungsarbeiten war ein „Einsteige-“Aufzug von Alimak, der zur Hauptader der Bühnenarbeiten wurde.

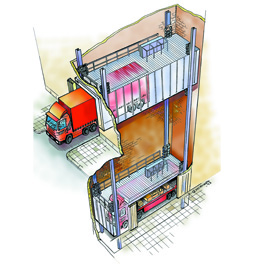

Das Royal Opera House ist ein Repertoiretheater, das je nach Programm häufige Szenenwechsel erfordert, die jeden Abend variieren können. Die Handhabung der Sets ist eine anspruchsvolle und präzise Angelegenheit, wobei ein Teil dieses Arbeitsgangs darin besteht, die Kulissen bis zur Bühnenebene zu transportieren. An diesem Punkt wurden die Ingenieure von Alimak mit dem Design eines Aufzugs beauftragt, der groß genug ist, um Paletten mit einer Länge bis zu 10 m zu bewältigen. Der Großteil der ROH-Kulisse wird in einer Lagerhalle in Wales gelagert und vor den Produktionen der Saison per Anhänger ins Theater gebracht. Das Manövrieren von 10-Meter-Paletten auf der Straße ist ein großes Unterfangen, und man war der Ansicht, dass es viel einfacher wäre, den Lastwagen mitsamt Anhänger zum Entladen direkt ins Theater fahren zu können. Genau das hat Alimak mit dem Design und der Installierung des „Einsteige-“Aufzugs auch umgesetzt!

Der Viermast-Zahnstangenaufzug ist 18 m lang und 4,7 m hoch und hat eine maximale Tragfähigkeit von 24 Tonnen! Ein voll beladener Anhänger mit Traktor kann daher direkt von der Straße einfahren und zum Entladen die 14 m bis zur untersten Ebene heruntergelassen werden. Wenn der Aufzug gerade nicht seine Hauptaufgabe des Transports von Kulissen auf Paletten erfüllt, fungiert er als Allzweckaufzug für die drei Ebenen unterhalb der Bühne. Der Aufzug startet auf Straßenebene (S-1) und fährt bis zur 14 Meter tiefer liegenden S-3 herunter, wo er im Kulissenlager und in einem neuen Auditorium mit 450 Plätzen eingesetzt wird. Auf einer Zwischenebene, S-2, wird der Müllcontainer geladen, auf Straßenebene verfrachtet und von einem Müllwagen an der Straße abgeholt, um eine minimale Störung zu gewährleisten. Der Aufzug ist an der Ost- West- und Nordseite mit Türen ausgestattet. Die Nordseite verfügt über eine 10 m breite freie Öffnung. Bei jeder Haltestelle kann der Aufzug ausbalanciert werden, um den unterschiedlichen Ladungen gerecht zu werden.

NÄHERE ANGABEN ZUM AUFZUG

Standort: Royal Opera House, London, Vereinigtes Königreich (UK)

Anwendung: Opernhaus

Aufzugstyp: Zahnstangen und Ritzel

Aufzugsmodell: ALIMAK SPECIAL

Tragfähigkeit: 24.000 kg

Fahrkorbgröße: 4,8 m x 18 m x 4,7 m (B x L x H)

Geschwindigkeit: 9 m/min

Maschinen: 24 Motoren mit je 4 kW (96 kW)

Förderhöhe: 14,1 m

Anzahl der Haltestellen: 3

Anzahl der Masttürme: 4

GALERIE

Prozessindustrien müssen kontinuierlich und ohne Unterbrechung laufen. Alimak-Aufzüge sorgen für einen schnellen und problemlosen Zugang für Inspektionen und vorbeugende Wartung und gewährleisten somit eine präzise und reibungslose Funktion der Maschinen und eine Umwandlung von Ausfallzeiten in Betriebszeiten.

Alimak ist seit dem Jahr 1966 mit der Zellstoff- und Papierindustrie verbunden, als der erste Alimak-Zahnstangen-Industrieaufzug in einem Fermenter in Schweden installiert wurde. Zahlreiche Industriebetriebe auf der ganzen Welt haben sich seitdem dafür entschieden, unsere Aufzugssysteme zur Überwachung und Wartung ihrer Prozesse einzusetzen.

Investition in die Zukunft

SCA ist ein schwedischer Holz-, Zellstoff- und Papierhersteller mit Hauptsitz in Sundsvall und rund 4.000 Mitarbeitern. Zu den Hauptprodukten zählen Publikationspapiere, Massivholzprodukte, Zellstoff und Biokraftstoffe auf der Basis von Wald(rest)holz. SCA ist mit 2,6 Millionen Hektar, der Größe Mazedoniens, Europas größter privater Waldbesitzer.

Das Unternehmen hat kürzlich 7,8 Mrd. SEK unter dem Projektnamen „Helios“ in die Zellstofffabrik Östrand in Timrå, Schweden investiert. Die neue Fabrik wurde im Juni 2018 in Betrieb genommen und wird in Bezug auf Produktqualität, Umwelt und Wettbewerbsfähigkeit zur Weltklasse gehören. Es ist eine der größten Industrieinvestitionen in Schweden.

Das SCA-Zellstoffwerk produziert gebleichten Kraftzellstoff und CTMP. Durch die Investition wurde die Produktionskapazität von 430.000 Tonnen auf 900.000 Tonnen verdoppelt.

Kraftzellstoff wird durch Kochen von Hackschnitzeln zu Zellstoff hergestellt, der anschließend mit Wasserstoffperoxid und Sauerstoff gebleicht wird, um möglichst reine Zellulosefasern zu erhalten. Aus dem Holz wird auch Rohterpentin gewonnen.

Valmet und Andritz wurden beauftragt, große Teile der Prozessausrüstung in den Helios-Projekten zu liefern und alle verfahrenstechnischen und maschinenbaulichen Arbeiten, die Herstellung und die Installation durchzuführen.

Ein neuer Alimak-Aufzug

Im alten Östrand-Werk war ein Alimak-Industrie-Zahnstangenaufzug installiert und seit 1986 in Betrieb. Für das neue Werk entschied sich Valmet für einen ALIMAK SE 700, um einen problemlosen Zugang für die Wartung und Inspektion des Kessels zu ermöglichen. Der Zahnstangenaufzug ist an der Außenseite der Konstruktion installiert und wird ungefähr 25-mal pro Tag benutzt. Der Fahrkorb und die Haltestellen sind aus Edelstahl gefertigt und gewährleisten eine lange Lebensdauer auch unter härtesten Bedingungen.

Die Entscheidung, erneut in einen Alimak-Aufzug zu investieren, beruhte auf dem Ruf der Marke für Sicherheit und Zuverlässigkeit in rauen Umgebungen – was für den Standort durchaus bezeichnend ist.

Für den industriellen Einsatz hergestellt

Alimak-Industrieaufzüge sind mit Fahrkörben aus stranggepresstem Aluminium oder Edelstahl erhältlich und gewährleisten eine lange Lebensdauer auch in härtesten Umgebungen. Die Antriebseinheit befindet sich oben auf dem Fahrkorb, der auf einem selbsttragenden Mast hochfährt und keinen tragenden Aufzugsschacht oder separaten Maschinenraum benötigt. Der Mast ist aus verzinktem Stahl gefertigt. Die Errichtung des Aufzugsmastes erfolgt aus dem Fahrkorb selbst. Wenn der Aufzug zu Beginn des Bauprozesses installiert wird, kann er häufig für den eigentlichen Bau des Gebäudes verwendet werden, an dem er dann als permanenter Aufzug verbleibt. Das Design und die modulare Konstruktion von Alimak SE-Aufzügen ermöglichen es, spezifische Benutzeranforderungen an vollständig genormte Komponenten zu erfüllen. Die Kapazitäten reichen von 300 kg bis 7.000 kg. Alimak SE-Aufzüge sind in Einzel- oder Doppelmastkonfigurationen und mit Fahrgeschwindigkeiten bis zu 1,0 m/s erhältlich. Der größte bisher gebaute und gelieferte Alimak-Aufzug ist eine Anlage mit einer Tragfähigkeit von 24.000 kg, die auf vier Masttürmen geführt wird. Mit Alimak-Zahnstangenaufzügen sind Förderhöhen von weit über 250 Metern möglich.

NÄHERE ANGABEN ZUM AUFZUG

Standort: Zellstoffwerk Östrand, Timrå, Schweden

Anwendung: Kessel

Aufzugstyp: Zahnstangen und Ritzel

Aufzugsmodell: ALIMAK SE 700 FC

Tragfähigkeit: 700 kg

Fahrkorbabmessungen (B x L x H): 1.04 m x 1.43 m x 2.17 m

Geschwindigkeit: 0,8 m/s

Förderhöhe: 60 m

Anzahl der Haltestellen: 5

GALERIE

Der robuste Zahnstangenaufzug von Alimak hat in der Zementindustrie über viele Jahre erfolgreicher Installationen einen guten Ruf erlangt. Dieses Maß an Vertrauen kann man im Zementwerk Omya in Avenza, Italien in Aktion sehen.

Dort war man neben der Qualität und Leistung eines früheren Alimak-Industrieaufzugs, der im Jahr 1991 im Werk installiert wurde, auch von dem hervorragenden Wartungszustand beeindruckt. Als es an der Zeit war, den vorhandenen Aufzug zu ersetzen, nahm Omya daher mit Alimak Kontakt auf und legte einige sehr spezifische Anforderungen und Parameter vor.

Die Umgebung des Zementwerks präsentiert einige der härtesten Arbeitsbedingungen in der gesamten Industrie und erfordert daher einen ebenso robusten Industrieaufzug, der einer Vielzahl von Herausforderungen standhält. Zementwerke bedeuten unweigerlich eine staubbelastete Umgebung mit hoher Hitze und Feuchtigkeit. Diese Bedingungen können die Arbeiter, die auf und ab klettern, sowie alle Geräte, die nicht nach hohen Standards hergestellt wurden, belasten und die Produktivität und Sicherheit beeinträchtigen. Sie können sicher sein, dass alle Aufzüge von Alimak den Test der Zeit bestehen werden. Mit Alimaks Ruf für Brancheninnovation und hochwertige Fertigung haben sich alle Höhenzugangsanlagen in den anspruchsvollsten Industrieumfeldern der Welt bewährt. Die schachtlosen Aufzüge von Alimak verringern das Risiko der Ansammlung von Staubpartikeln sowie Traktionsprobleme, die mit dem Betrieb eines normalen Aufzugs verbundenen sind.

Omya erteilte einen herausfordernden Auftrag, der einen Industrieaufzug mit einer Tragfähigkeit von 2.000 kg erforderte. Außerdem mussten die Fahrkorbabmessungen groß genug sein, um Paletten durch eine einzige Ein- und Ausstiegstür auf der dem Aufzugsmast gegenüberliegenden Seite zu transportieren. Das Projekt wurde durch den sehr begrenzten verfügbaren Platz und die vorgegebenen Befestigungspunkte der Verankerungen des Aufzugs-Mastturms, die nicht angepasst werden konnten, weiter erschwert.

Nach sorgfältigen Analyse- und Entwicklungsarbeiten durch unsere erfahrenen Maschinenbauingenieure konnte Alimak für dieses Projekt einen speziellen Zahnstangenaufzug herstellen, der den einzigartigen Spezifikationen entspricht und gleichzeitig alle Vorteile unserer breiten Produktpalette robuster Industrieaufzüge bietet.

NÄHERE ANGABEN ZUM AUFZUG

Standort: Omya-Zementwerk, Avenza (MS), Italien

Installationsjahr: 2019

Aufzugstyp: Alimak SE 2000 FC

Tragfähigkeit: 2.000 kg

Fahrkorbabmessungen: (B x L x H) 1,04 m x 1,43 m x 2,17 m

Geschwindigkeit: 0,6 m/s

Förderhöhe: 43,5 m

Anzahl der Haltestellen: 7

GALERIE

Bei der Lieferung von kundenspezifischen Höhenzugangslösungen für den Mailänder Dom konnte Alimak auf eine 20-jährige Erfahrung aufbauen und so den Zeitaufwand für den Zugang zur Baustelle auf dem Dach des Bauwerks deutlich reduzieren.

Der Mailänder Dom ist die fünftgrößte Kirche der Welt und hat eine jahrhundertealte Geschichte. Die Veneranda Fabbrica del Duomo di Milano ist die Einrichtung, die für die Erhaltung und Entwicklung des Doms verantwortlich ist. Sie wurde im Jahr 1387 von Gian Galeazzo Visconti gegründet und schützt und restauriert den Dom seit mehr als 630 Jahren. Der in der Kathedrale verwendete Candoglia-Marmor erfordert kontinuierliche Wartungsarbeiten, um nicht auseinander zu brechen. Es ist ein sehr langes und andauerndes Projekt mit regelmäßiger Wartung, Sanierung und Entwicklung. Es gibt keinen festgelegten Fertigstellungstermin für die Arbeiten an dem Wahrzeichen.

In den letzten 20 Jahren wurde Alimak aufgrund des weltweiten Rufs der Marke für Sicherheit und Qualität als Hauptlieferant von Höhenzugangslösungen an die Veneranda Fabbrica del Duomo di Milano ausgewählt. Der Leistungsumfang der Gruppe umfasst die Lieferung von temporären Höhenzugangsanlagen, die Installation und einen Wartungsvertrag für die Höhenzugangsanlagen vor Ort.

Nur sechs Monate nach Inbetriebnahme des Projekts im Juli 2018 demontierte die Alimak-Gruppe eine Transportbühne, um die Installation eines Alimak Scando 450-Bauaufzugs im Januar 2019 zu ermöglichen. Alimak wurde direkt vom Kunden für seine branchenführenden Höhenzugangslösungen ausgewählt und wurde mit der Entwicklung, Installation und Wartung eines Bauaufzugs betraut, der für Wartungsarbeiten einen schnellen und sicheren Zugang zur Spitze der Kathedrale garantiert.

Der gewählte Bauaufzug Scando 450 FC12/22 mit C-Tür verfügt über eine Förderhöhe von 56 Metern und eine Geschwindigkeit bis zu 42 m/min. Dadurch wird die Zeit für den Zugang zum Dach der Kathedrale von 5 Minuten auf nur 90 Sekunden verkürzt – viermal schneller als die bisherige Transportbühne. Insgesamt reduziert der neue Bauaufzug die Zeitkosten für den Zugang zur Baustelle auf dem Dach der Kathedrale ganz erheblich.

Der Aufzug wurde auch mit mehreren speziellen Anpassungen ausgestattet, um der Architektur gerecht zu werden, einschließlich einer 2,2-Meter-Kabine, die den begrenzten Platz vor Ort ausnutzt. Der Aufzug wurde zudem hellelfenbeinfarben lackiert, um mit dem Denkmal zu verschmelzen und die optische Wirkung zu minimieren, da die Stätte jedes Jahr von zwei Millionen Touristen besucht wird.

Standort: Duomo di Milano (Mailänder Dom), Mailand, Italien

Anwendungen: Kathedrale

Aufzugstyp: Bauaufzug

Aufzugsmodell: Alimak Scando 450 FC12/22

Tragfähigkeit: 2.000 kg

Förderhöhe: 56 m

Anzahl der Aufzüge: 1

GALERIE

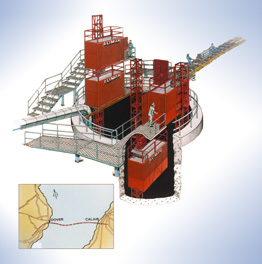

Im Jahr 1989 lieferte Alimak drei spezielle Bauaufzüge, um die Zugangsschwierigkeiten im Lüftungsschacht beim Bau des Eurotunnels zu lösen. Der 50,5 km lange Unterwasser-Eisenbahntunnel verbindet Folkestone, Kent in England, mit Calais in Nordfrankreich.

Das nebenstehende Foto zeigt die speziellen Bauaufzüge, die von Alimak entwickelt wurden, um den Anforderungen des dichten Verkehrs gerecht zu werden. Sie befördern Personen und Materialien von der Oberfläche aus durch einen Schacht mit einem Durchmesser von 9 Metern und einer Tiefe von 100 Metern zu den Arbeiten an der Tunnelwand des Eurotunnels. Die Logistik, die mit der Bewegung von Personen und Materialien durch den Lüftungsschacht verbunden ist, wurde vom Benutzer als „enorm“ bezeichnet. Die Wartung des täglichen 24-Stunden-Betrieb wurde in einem Dreischichtsystem mit zunächst 700 Leuten durchgeführt, das dann auf 1200 Leute erhöht wurde. Dabei wurden alle Leute in den Aufzügen transportiert. Um diese Anforderungen zu erfüllen, wurden drei Alimak-Aufzüge installiert. Im März 1989 wurde Alimak gebeten, ein vertikales Handhabungssystem zu liefern, das die Gesamtzahl der Männer bei jedem Schichtwechsel befördern würde. Die von Alimak entwickelte Methode führt zur Bereitstellung von einem Doppeldeck-Alimak Scando 20/30 mit 28 Metern pro Minute und zwei Alimak Scando Super 28/37 C-Anlagen mit 96 Metern pro Minute. Mit den drei Anlagen konnte dieses System bis zu 106 Personen pro Fahrt transportieren und bot dem Kunden damit die benötigte Flexibilität. Durch die geteilte Haltestellenanordnung konnten die beiden Einheiten des Doppeldeck-Fahrkorbs auf beiden Ebenen im Schacht gleichzeitig entladen werden. Zudem stand eine Gesamttragfähigkeit von 8,8 Tonnen zur Verfügung.

Während der ersten 4 Monate verzeichneten diese Anlagen über 7800 Betriebsstunden. In diesem Zeitraum hatten die Fahrkörbe insgesamt 4100 km auf 25.000 Zyklen verbucht. Der Kunde führte die Standard-Wartungsarbeiten in einem wöchentlichen Rhythmus durch (4 Stunden jeden Samstagmorgen), wodurch die Zuverlässigkeit und Verfügbarkeit der Anlage gewährleistet wurde. Alimak unterstützte die Anlagen mit einer 24-Stunden-Abrufbereitschaft für den Pannenschutz.

Abgesehen von diesen Abschaltzeiten waren die drei Aufzüge im Dauerbetrieb. Unter Berücksichtigung eines Be- und Entladezyklus von 90 Sekunden lag die vorsichtige Schätzung der kombinierten Fahrstrecke der drei Aufzüge bei 65.000 km pro Jahr – weit mehr als die übliche maximale Fahrstrecke von Bauaufzügen. Der Doppeldeck-Aufzug wurde speziell für diese Anwendung und die hier geforderte hohe Verkehrsdichte entwickelt.

GALERIE

Der Aufzug Alimak SE 1200 wurde geliefert, um einen dauerhaften Zugang zum Maerz-Ofen beim Kalkwerk von Buxton Lime & Cement im Vereinigten Königreich (UK) zu ermöglichen.

Ein Alimak SE 1200-Industrieaufzug mit Zahnstangenantrieb wurde an Tarmac geliefert, um den Zugang zum neuen Maerz-Ofen in ihrem Kalkwerk in Buxton zu ermöglichen. Der Aufzug wird von den Werksbetreibern zum Transport von Personal, Werkzeugen, Teilen und größeren palettierten Lasten verwendet, um die Verbringung, Sicherheit und Produktivität in der Anlage zu verbessern. Darüber hinaus wurde der Aufzug so konstruiert, dass eine Krankentrage mit einer verletzten Person aus den oberen Ebenen des Ofens transportiert werden kann. Der Kunde entschied sich für den robusten Zahnstangenantrieb aufgrund seiner über 40-jährigen Erfahrung in schwerindustriellen Umgebungen wie Kalk- und Zementproduktionsanlagen, Kraftwerken, Chemiewerken, Häfen, Stahlwerken und Offshore-Schiffen. Der Alimak-Aufzug mit Zahnstangenantrieb war optimal für das Zusammenspiel mit der unregelmäßig geformten Ofenkonstruktion, da die Alimak-Stützstruktur an die unterschiedlichen strukturellen Abstände angepasst werden konnte. Ein weiterer Vorteil war, dass der Aufzug keinen teuren tragenden Aufzugsschacht und Maschinenraum benötigte, was bei anderen Aufzügen erforderlich ist. Alimak hat auch in einem Lagersilo derselben Einrichtung einen kleinen Zugangsaufzug für das Personal in Betrieb.

FLEXIBEL BEI ANWENDUNGEN ALLER ART IN EINEM WERK

Ein Kalkwerk ist ein schwieriges Umfeld für alle Maschinen, und der Aufzug ist da keine Ausnahme. Alimak-Zahnstangenaufzüge passen sich der staubigen Umgebung sehr gut an. Es gibt eine funktionierende Lösung für alle Transportanforderungen innerhalb des Werks.

Silos, Vorwärmer, Elektrofilter, Absackanlagen, Schornsteine und Rohmühlen sind typische Anwendungen für Alimak-Aufzüge. Die Aufzugskapazitäten können je nach Größe und Gewicht der zu transportierenden Waren variieren – vom Wartungspersonal bis hin zu schweren Ersatzteilen und Säcken.

Alimak-Aufzüge sind für raue Umgebungen wie hohe Kalkstaubkonzentrationen in Kombination mit hohen Temperaturen ausgelegt.

AUFZUGSDESIGN

Alimak-Aufzüge sind für den Betrieb in anspruchsvollen Industrieumgebungen im Außen- und Innenbereich konzipiert und benötigen keine teuren Aufzugsschächte. Das Alimak-Zahnstangenantriebssystem bietet Vorteile gegenüber Drahtseil- und Hydraulikaufzügen. Sie benötigen keinen teuren Maschinenraum, da der Aufzug über eigene Maschinen verfügt und kein tragender Aufzugsschacht erforderlich ist. Der Zahnstangenaufzug hat auch Sicherheitsvorteile gegenüber dem Traktionsaufzug

NÄHERE ANGABEN ZUM AUFZUG

Standort: Buxton Lime & Cement, UK

Anwendung: Kalkofen

Aufzugstyp: Zahnstangen und Ritzel

Aufzugsmodell: Alimak SE 1200 DOL

Tragfähigkeit: 1.200 kg / 16 Personen

Fahrkorbabmessungen: 1,30 m x 2,08 m x 2,17 m (B x L x H)

Geschwindigkeit:24 m/min

Förderhöhe: 37,92 m

GALERIE

Die Servicetechniker von Alimak identifizieren und rüsten die elektrischen Anlagen und Maschinen auf, um die Lebensdauer eines 25 Jahre alten Hafenkranaufzugs zu verlängern.

Borg Havn in der norwegischen Stadt Fredrikshamn nutzt einen Alimak-Zahnstangenaufzug, der im Jahr 1990 installiert wurde, für den Zugang zu ihrer 45 Meter hohen Containerbrücke. Der Alimak-Aufzug ist eine entscheidende Anlage im Hafen und ermöglicht nicht nur dem Kranführer einen einfachen Zugang zur Kabine, sondern wird auch bei notwendigen Wartungs- und Instandhaltungsarbeiten eingesetzt, wodurch Ausfallzeiten reduziert und die Effizienz des Hafens verbessert werden. Der Aufzug ermöglicht im Bedarfsfall auch einen schnellen und sicheren Zugang für die Notfallhilfe. Nach einer Serviceinspektion vor Ort stellte Alimak fest, dass an den Schaltschränken der Aufzüge Korrosionsschäden aufgetreten waren. Sie waren irreparabel beschädigt und mussten demontiert und ersetzt werden.

25 Jahre Dienst in der Meeresumwelt

Der Aufzug war nach 25 Jahren immer noch in Betrieb, aber da der Hafen seine Containerbrücke aufzurüsten musste, entschied man sich gleichzeitig auch für eine Aufrüstung des zugehörigen Aufzugs.

Es wurde eine komplette Modernisierung der elektrischen Anlage der Aufzüge durchgeführt. Schaltschränke, die gesamte Verkabelung, Haltestellenschaltkästen und die Aufzugsmaschinen wurden demontiert und durch neue Anlagen ersetzt.

Alimak arbeitete während der Dauer des Projekts eng mit dem Hafen von Borg Havn zusammen und sorgte für Unterstützung in den Bereichen Engineering, Technik, Elektrik und Rigging. Der Alimak-Zahnstangenaufzug ist seit dem Jahr 2015 im Borg Havn in Betrieb und bietet dem Hafenkranführer Zugang zur Containerbrücke.

NÄHERE ANGABEN ZUM AUFZUG

Standort: Borg Havn, Fredrikstad, Norwegen

Anwendung: Containerbrücke

Aufzugstyp: Zahnstangen und Ritzel

Aufzugsmodell: Alimak Scando Mini 4/9

Herstellungsjahr: 1990

Tragfähigkeit: 400 kg / 3 Personen

Fahrkorbabmessungen (B x L x H): 0,7 m × 0,9 m × 2,15 m

Geschwindigkeit: 0,65 m/s

Förderhöhe: 45 m

GALERIE

Im Werk Dormagen der Bayer AG, einem der weltweit größten Chemiekonzerne, wurde ein externer Alimak-Lastenaufzug mit einer Tragfähigkeit von 2.000 kg installiert.

Vor mehr als 35 Jahren kaufte Bayer die ersten Alimak-Zahnstangen-/Ritzelaufzüge für die permanente Installation an einem Schornstein an ihrem Hauptstandort in Leverkusen. Seitdem hat Alimak eine Reihe von permanenten Aufzügen an das Unternehmen geliefert, das insgesamt fünf Standorte in Deutschland betreibt. Der Chemiepark Dormagen bei Düsseldorf erstreckt sich über sechs Quadratkilometer und beschäftigt dort nicht weniger als 6.800 Mitarbeiter.

Für das neue Gebäude „B655“ in Dormagen wählte die Werksleitung einen Waren- und Personenaufzug aus der Alimak-Reihe von Zahnstangenaufzügen. Der Aufzug wird für den Transport von Beuteln mit Kunststoffgranulat sowie für die Personenbeförderung benötigt. Das Personal arbeitet in drei Schichten und so wird der Aufzug durchschnittlich 5- bis 10-mal pro Schicht benutzt.

Der Aufzug legt in einer offenen Stahlkonstruktion insgesamt 14,5 Meter zurück. Neben der Basisstation gibt es vier obere Zugangsebenen zum angrenzenden Gebäude. Die Haltestellenebenen haben manuell betätigte Doppelflügeltüren, die mechanisch und elektrisch verriegelt werden.

Da der Alimak-Zahnstangenaufzug keinen Aufzugsschacht benötigt, mussten keine derartigen Vorkehrungen getroffen werden, was Kosten sparte und den Planungsprozess vereinfachte. Das Alimak-Zahnstangenaufzugssystem bietet eine große Auswahl an Fahrkorbgrößen für Tragfähigkeiten zwischen 300 kg und 7.000 kg. Der von Bayer AG in Dormagen ausgewählte Fahrkorb ist 1,43 m breit und 2,99 m tief und arbeitet mit einem Frequenzumrichter-Antrieb, wobei die Fahrgeschwindigkeit 0,6 m pro Sekunde beträgt.

EINZELHEITEN

Standort: Chemiewerk Bayer AG, Dormagen, Deutschland

Anwendung: Stahlturm

Aufzugstyp: Zahnstangen und Ritzel

Aufzugsmodell: ALIMAK GP 20 FC

Tragfähigkeit: 2.000 kg

Fahrkorbabmessungen: 1,43 m x 2,99 m (B x L)

Geschwindigkeit: 0,6 m/s

Anzahl der Haltestellen 5

Förderhöhe: 14 m

GALERIE

Sieben Alimak-Zahnstangenaufzüge verbessern den Zugang zur Erweiterung der Aitik-Mine von Boliden. Die Aitik-Kupfermine ist Europas größte Tagebau-Kupfermine.

Im Jahr 2009 lieferte Alimak sieben Zahnstangenaufzüge für die Aitik-Kupfermine von Boliden, in der Nähe von Gällivare in Nordschweden. Die Aufzüge sind Teil der Gesamtinvestition von Boliden in Höhe von 6 Milliarden SEK (ca. 940 Millionen $) in diese Tagebaumine, zu der auch eine neue, moderne Konzentrierungsanlage gehört, die die Produktionskapazität von 18 Millionen Tonnen auf 36 Millionen Tonnen Erz pro Jahr verdoppeln wird.

Die Alimak-Aufzüge wurden installiert, um die Wartung und Inspektion verschiedener Anwendungen wie Brechen, Erzaufhaldung, Vermahlung, Flotation und Entwässerung zu erleichtern. Das Arbeitsumfeld in der Mine stellt hohe Anforderungen an die Haltbarkeit und Zuverlässigkeit der Aufzüge. Die Alimak-Aufzüge bieten Förderhöhen zwischen 14 und 48 Metern und Tragfähigkeiten zwischen 400 kg und 1.800 kg. Sie sind mit dem modernen mikroprozessorbasierten Steuerungssystem ALC-II, einem Notruftelefon und einer Überlastsensorik ausgestattet.

Fernüberwachung

Alle Aufzüge sind mit dem Online-Fernüberwachungssystem A3 von Alimak ausgestattet. Dies bedeutet, dass die Aufzüge rund um die Uhr vollständig überwacht werden können und so eventuelle Störungen sofort übermittelt werden, um eine schnelle Behebung zu veranlassen und Ausfallzeiten zu minimieren.

Erfahrung im Bergbau

Der Alimak-Zahnstangenaufzug ist die perfekte Lösung für Anwendungen im Untertage- und Tagebau wie Pelletieranlagen, Schmelzereien, Konzentratoren und andere Erzaufbereitungsanlagen. Hunderte von Alimak-Aufzügen wurden an eine Vielzahl von Bergbauanwendungen auf der ganzen Welt geliefert, einschließlich der Aitik-Kupfermine. Der tiefste Alimak-Aufzug fährt in der Grasberg-Mine Irian Jaya in Indonesien 640 Meter unter der Erde. Mit 4.100 Metern ist es außerdem der höchstgelegene Alimak-Aufzug. Der am tiefsten gelegene Alimak-Aufzug befindet sich etwa 2.000 Meter unter der Erde, beim Sudbury Neutrino Observatory in Kanada.

NÄHERE ANGABEN ZUM AUFZUG

Standort: Aitik-Kupfermine, Gällivare, Schweden

Projekt: Minenerweiterungsprojekt Aitik 36

Installationsjahr: 2009

Anwendung: Neue Konzentrierungsanlage

Aufzugstyp: ALIMAK SE

Anzahl der Aufzüge: 7

Tragfähigkeit: Variiert zwischen 400 kg und 1.800 kg

Förderhöhe: Variiert zwischen 14 m und 48 m